L’eredità divergente di River Rouge

Recentemente ho letto un post, su un blog che seguo assiduamente, che mi ha colpito molto. Il post descrive uno dei siti produttivi più famosi della storia: lo stabilimento di River Rouge, voluto e realizzato da Henry Ford, e di come questo abbia influenzato — in modo divergente — i sistemi produttivi successivi. Di seguito vi propongo un mio “libero adattamento” del post in questione, invitandovi comunque a leggere anche l’originale:

La linea di produzione della “Modello T”

Ford voleva produrre un’automobile per le masse, di basso costo, per “rendere democratica l’auto”. La Ford Modello T era appunto un’auto disegnata per essere facile da guidare e da manutenere, caratterizzata da un numero elevato di parti intercambiabili standardizzate. L’aspetto più interessante, tuttavia, non è come fosse disegnata l’autovettura, bensì come fosse disegnato il “ciclo” di produzione.

Nel 1906 gli ingegneri di Ford iniziarono a fare qualcosa di diverso: cominciarono a sperimentare nuovi layout fisici del sistema produttivo. Invece di seguire il classico (fino ad allora) criterio di organizzazione degli strumenti e macchinari secondo la tipologia, provarono a organizzare i vari macchinari in una sequenza di fasi operative. Detta oggi sembra una banalità assurda (del senno di poi, diceva mia nonna, son piene le fosse!), ma il risultato di questa scelta fece aumentare considerevolmente i livelli di produttività. Fu un’ottima innovazione che permise di creare un flusso ordinato nella sequenza di operazioni, ma in quella particolare fase della storia di Ford ogni passaggio veniva ancora svolto su banchi di lavoro e stand.

Nel 1913 gli ingegneri apportarono una ulteriore, dirompente, modifica: iniziarono a sperimentare piccole “catene di montaggio” in alcune parti del processo: con qualche aggiustamento, questa innovazione permise addirittura di quadruplicare la produttività, perciò gli ingegneri iniziarono a diffondere questo metodo lungo tutto il percorso produttivo (il manufacturing value stream). Ford continuò a ridurre i costi, non attraverso tagli ma grazie a un focus estremo sulla capacità di creare flusso. Un obiettivo che raggiunse con una combinazione di miglioramenti continui (incrementali) e innovazioni radicali (breakthrough) e che permise di abbassare più volte il prezzo della Modello T; questo fece aumentare la domanda, che arrivò a superare la capacità produttiva, che a sua volta portava alla necessità di continuare a innovare.

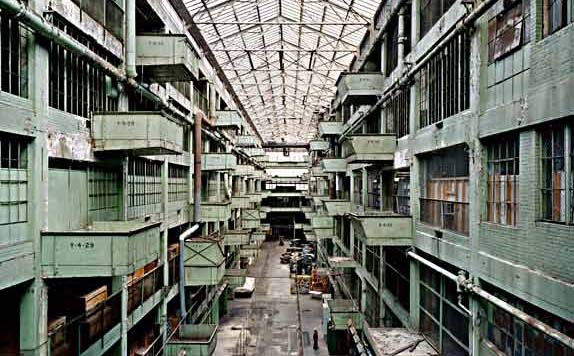

Gran parte dell’esperienza derivante dalle sperimentazioni appena descritte fu utilizzata per la costruzione di Highland Park factory, uno stabilimento alto 6 piani in cui, nell’atrio centrale (vedi la figura sopra), passava addirittura un binario ferroviario e dove le gru prelevavano i materiali dai carri ferroviari per posizionarli nelle apposite balconate che si affacciavano da entrambi i lati.

I pezzi principali della Modello T iniziavano a muoversi dal piano più alto e, attraverso nastri trasportatori, tubazioni fra un piano e l’altro e grazie alla forza di gravità, passavano da una fase di assemblaggio all’altra fino a giungere al pian terreno dove l’autovettura completa poteva essere consegnata. Pur essendo un sito fantastico, concentrato di ingegneria, Highland Park aveva i suoi limiti, come ad esempio la corsia per la gru che rappresentava un gigantesco collo di bottiglia.

Tuttavia, a questo punto, Henry Ford era pronto per un salto innovativo ulteriore: creò un enorme sito “orizzontale” che chiamò River Rouge, dove il processo produttivo iniziava con l’estrazione del ferro e si concludeva con le automobili complete in ogni loro parte. Il sito disponeva di attracchi per i battelli, generatori di energia, enormi fornaci e mulini a vento — tutto organizzato per massimizzare il flusso .

“Nel 1925 River Rouge Plant produceva circa un veicolo al minuto, per un lead time totale di tre giorni e nove ore, dalla produzione dell’acciaio al veicolo completo” (fonte: “Today and Tomorrow”, di H. Ford)

“…as long as it’s black”

Conoscerete sicuramente la frase “potete averla di qualunque colore, purché sia nera”; a parte l’umorismo, questa battuta conteneva un punto fermo di estrema importanza: il processo produttivo della Ford non era stato disegnato per gestire la varietà. Se questo, fino ad allora, non era stato un problema — le persone potevano appena permettersi una automobile! — ben presto con l’aumento della qualità della vita e la nascita delle moderne tecniche di marketing prese vita il “consumo sofisticato” e divenne evidente l’esigenza di ampliare l’offerta (colori diversi, scelta del motore, accessori etc.) continuando a mantenere prezzi bassi e, ovviamente, costi da produzione massificata.

E così eccoci al punto di questo post: molte aziende, sia statunitensi che dal resto del mondo, visitarono River Rouge per capire e imparare ma… che cosa “videro”? E, di conseguenza, cosa trassero da questa esperienza?

Produttori Americani del dopo guerra (Seconda Guerra Mondiale)

Molte imprese americane videro, in River Rouge, la capacità di fare economie di scala. Sfortunatamente, per soddisfare la richiesta di varietà richiesta dai nuovi consumatori, era necessario fermare le linee di produzione per sostituire gli strumenti e produrre le diverse varianti; questo, evidentemente, riduceva pesantemente la velocità. Che fare, dunque?

Ecco cosa escogitarono:

- Lasciare che il flusso si interrompa e raddoppiare le fasi nella linea di produzione, in modo che i diversi processi possano operare indipendentemente disponendo, fra l’uno e l’altro, scorte aggiuntive di materiali

- Costruire ogni processo il più possibile ampio, in modo da produrre grandi lotti per ogni variante di prodotto nel minor tempo possibile, riducendo così il numero degli attrezzaggi;

- Costruire magazzini dove stoccare le scorte, sia di prodotto finito che di semilavorato

Questa modalità modificò profondamente il lavoro, trasformando gli addetti da “operatori del processo successivo” a “produttori di scorte di magazzino”; adesso il gioco era diventato “produrre adesso, controllare dopo”: bloccare una linea di produzione era virtualmente un reato — ma un disastro per la qualità!

Naturalmente, una volta che le fasi principali di un processo erano state duplicate, la location in cui queste erano svolte diventava poco importante; dunque, invece di avere linee o siti produttivi end to end localizzati in America, la logica poteva diventare:

- Centralizzare alcune fasi di processo in centri di eccellenza in modo da sfruttare maggiormente le economie di scala! Questo significava avere, ad esempio, una lavorazione intensiva di acciaio in una città, enormi centri di assemblaggio intermedio in una seconda città e un centro di assemblaggio finale in una terza ancora.

Questa soluzione alla richiesta di varietà introduceva sprechi enormi in termini di trasporto e spostamento fra i diversi siti, un problema di scorte e di gestione dei trasferimenti da e verso i magazzini, sovrapproduzione e obsolescenza; difetti riconducibili a scarsa qualità, rilavorazioni e così via. Si potrebbe dunque concludere che queste imprese disimpararono (distrussero?) ciò che Henry Ford aveva ottenuto prima che si introducesse la “varietà”.

Tutto questo ha portato le aziende americane in un inferno fatto di:

- pianificazione centralizzata, che culmina in mega algoritmi calcolati dai software MRP (Manufacturing Resource Planning), che producono risposte teoriche molto distanti dalla realtà, e

- il “management by results”, vale a dire l’utilizzo dei dati contabili (costi unitari, tassi di ritorno, targets, budgets….) per dirigere e controllare l’attività.

Tale approccio, benché fosse carico di sprechi, continuò comunque a produrre profitti fino agli anni ’70, cioè fintanto che la domanda interna venne soddisfatta e la globalizzazione aprì i mercati agli altri produttori… a quel punto, l’ambiente si fece improvvisamente moolto competitivo.

Produttori Giapponesi

I giapponesi, e Toyota in particolare, a River Rouge videro invece il flusso. Taiichi Ohno (Toyota) realizzò che il punto davvero importante era il flusso: “[essi] osservarono come nello stabilimento Ford le risorse venissero “conservate”, attraverso processi correlati in una catena continua e lenti abbastanza per permettere, all’occorrenza, di fermare il processo e rimediare ai problemi.” (H. Thomas Johnson)

Diversamente dagli Stati Uniti, il Giappone del dopoguerra non disponeva di risorse abbondanti; i produttori non si potevano permettere stabilimenti enormi o il lusso di investire denaro in scorte di magazzino…. perciò dovevano trovare un modo diverso per fare molto con poco. In questo scenario, Taiichi Ohno giunse alla conclusione che varietà e flusso sono strettamente correlati, cioè “un sistema dove i materiali e il processo produttivo fluiscono continuamente, un ordine alla volta” (H. Thomas Johnson).

Le “sfide” da raccogliere, in questo contesto, erano estremamente chiare: — piuttosto che accettare “supinamente” il fatto che i cambi di attrezzaggio (i setup) richiedevano tempo, Ohno spronò i propri collaboratori a ridurre continuamente i tempi di attrezzaggio; e — invece che produrre grandi lotti per ogni variante- Ohno autorizzò ogni lavoratore a “disegnare” e verificare ogni passaggio del processo che questi eseguiva, in modo tale che potessero seguire anche percorsi diversi per ogni unità di prodotto

In poche parole, Ohno propose loro una enorme sfida: lavorare insieme come un unico sistema in grado di pensare e proporre miglioramenti incrementali, in qualche caso anche rivoluzionari, per gestire la varietà “in linea”. Invece di ricorrere a pianificazioni centralizzate, che prevedevano istruzioni rigide e standardizzate, ai collaboratori venne data l’autorità, e furono incoraggiati, a pensare in autonomia come gestire al meglio il proprio processo, sperimentare e innovare, e condividere ciò che imparavano.

E in effetti, lì sono nate tecniche straordinarie come il “Single-Minute Exchange of Dies” (SMED), il sistema “pull” con l’uso dei kanban, il visual management, il blocco della linea di produzione attraverso l’uso della cordicella “andon” e così via. Ma il punto non sta nella creatività e l’intelligenza delle innovazioni stesse, ma nella visione chiara e permanente di poter continuamente “alzare l’asticella”, mettendo in discussione i risultati ottenuti, e nel progresso costante verso il raggiungimento dei nuovi standard.

E che dire dei Servizi?

La soluzione che le imprese di servizi Occidentali hanno “visto” è — tristemente — la medesima: economie di scala; vale a dire standardizzare, specializzare, centralizzare e “aumentare i volumi”. A tutt’oggi la sfida di gestire l’eterogeneità dei clienti è enorme: la varietà nelle aziende di servizi è, virtualmente, infinita — ogni cliente richiede servizi diversi e, per ciascun cliente, il servizio può variare in funzione delle circostanze. In questo contesto il “Toyota tool kit”, così com’è, non sarebbe di alcun aiuto: i Servizi non sono uguali alla Produzione e di conseguenza le tecniche da utilizzare saranno diverse. Si può certamente imparare da Toyota, ma più che dalle tecniche, l’insegnamento arriva dai valori e dai comportamenti: in sostanza, il messaggio principale è che le organizzazioni di servizi devono “disegnare” i propri sistemi spostando i centri decisionali verso la periferia, dando alla “front line” l’autorità necessaria per fronteggiare la varietà della domanda dei Clienti.

Per saperne di più e verificare come possiamo aiutarvi ad affrontare con successo un cambiamento, contattateci per richiedere un incontro preliminare, senza impegno.